آب بندی پمپ آب

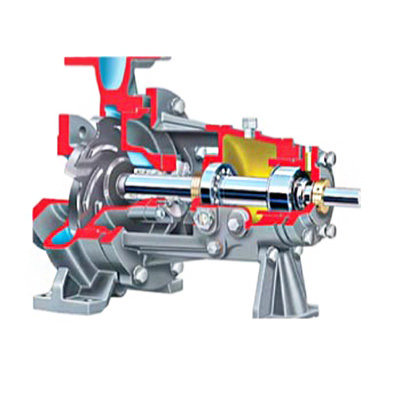

در این مقاله قصد داریم تا آموزش کامل آب بندی پمپ آب را توضیح دهیم. محفظه آب بندی پمپ آب شامل آب بندها و اجزاء مربوطه است.

آب بندی پمپ آب

وجود یک آب بندی کامل و مناسب برای رسیدن به بازدهی مناسب در قطعات هیدرولیک ضروری است. آب بندی بین قطعات در هیدولیک بوسیله آب بندها انجام می شود. این آب بندها براساس استفاده به دو نوع کلی ثابت و متحرک تقسیم می شوند:

آب بند ثابت: به صورت واشر بین قطعات غیر متحرک به کار می رود.

آب بند متحرک: برای آب بندی قطعات متحرک بکارمی رود و بر طبق شکل انتخاب می گردد، نوع آب بند هر قطعه توسط سازنده تعیین می گردد و در زمان تعویض باید به این موضوع توجه داشت.

انواع آب بندها

اورینگها :

معمولی ترین آب بند مورد استفاده در ماشین آلات می باشد. اورینگ ها به عنوان سیل ثابت و متحرک استفاده می شوند و جنس آنها معمولا از ترکیبات لاستیک های مصنوعی است. طرح اورینگ به گونه ای است که برای نصب در شیارها ساخته شده است و زمان نصب تا 10 درصد فشرده می شود.

کاربرد اورینگ : برای آب بندی پیستون در سیلندر و شیرهای هیدرولیکی محل اتصال شیلنگ ها و پمپ آب استفاده می شود. درموارد استفاده متحرک عمر اورینگ به صافی سطح قطعه ها و اندازه بودن آن مربوط می شود. اورینگ ها در مواردی که محل آب بندی دارای گوشه و زاویه است، استفاده نمی شود. اگر اورینگ در قطعه ای تحت فشار زیاد نصب شود، با گذاشتن یک رینگ فیبری در پشت آن از خارج شدن اورینگ از شیارخود جلوگیری می کند. همیشه باید یک رینگ فیبری درطرف کم فشار اورینگ نصب شود. در صورت استفاده از دو رینگ فیبری اورینگ در وسط آنها قرار می گیرد.

آب بندهای وی شکل و یو شکل :

جنس آنها معمولا از چرم یا لاستیک طبیعی و مصنوعی یا پلاستیک میباشد. طرز نصب آن ها طوری است که فشارسیال لبه آب بند رابه دیواره بچسباند و آب بندی را بهتر و کامل تر کند. برای آب بندی قطعات پمپ آب باید حداقل یک بسته از این نوع آب بند را استفاده کرد و چند آب بند را همراه هم در یک شیار قرار داد.

کاربرد وی و یو شکل : وی پک ها و یو پک ها از سیل های متحرکی هستند که برای آب بندی پیستون و شفت پمپ آب استفاده می شوند.

سیل های فلنجی و گردگیرها :

گردگیرها سیل های متحرکی از جنس چرم یا لاستیک مصنوعی یا پلاستیک بوده که معمولا در پیستون ها بکار می روند. عمل آب بندی بوسیله بازشدن لبه آنها و چسبیدن به سطح قطعه انجام می شود.

آب بندهای فلزی :

از نظرشکل و ساختمان مانند رینگ های پیستون موتور است و ممکن است که فلزی یا غیرفلزی باشند. جنس آنها عموما از فولاد بوده و دارای نشتی زیاد می باشند، مگر اینکه خیلی دقیق و درست نصب شوند. سیل های فلزی به دو صورت بازشونده (پیستونی) وجمع شونده (شفت جک) وجود دارند. این آب بندها به دلیل نشتی زیاد با کاسه نمد و کانال تخلیه به مخزن در سیستم بکار می روند.

آب بندی پمپ آب

کاربرد آب بند فلزی :

درجاهایی بکار می روند که میزان حرارت بسیار بالا است.

واشر کمپرسی :

این واشرها فقط برای کاربرد ثابت مثل کوپلینگ، لوله ها، پوسته پمپ آب و امثال آنها با پرکردن قسمت های ناصاف آب بندی را انجام می دهند و ممکن است فلزی یا غیر فلزی باشند.

کاسه نمدها :

درجاهایی که شفت ازپوسته خارج می شود کاسه نمدها نصب می شوند. اگر فشار اتمسفر از فشار کاسه نمد بالاتر باشد از عبور هوا به داخل و اگر فشار پشت کاسه نمد بالاتر از فشار جو باشد از نشت سیال یا بخار به بیرون جلوگیری می کند. بهترین نوع قابل استفاده برای پمپ آب یک رینگ فانوسی است که بداخل آن آب تزریق می شود. این تزریق آب یا از خروجی خود پمپ آب تامین می شود یا اگر سیال پمپ آب غیر آب باشد از یک منبع مستقل آب را لوله کشی می کنند. اگر مایع آب بندی کننده دارای ذرات جامدی باشد که به غلاف های کاسه نمد آسیب برساند بهتر است که سر راه آن فیلتر قرار گیرد.

گلندها :

بوش های یکپارچه ای هستند که به منظور سفت کردن پکینگ ها جهت آب بندی بیشتر از آنها استفاده می شود. میزان سفت کردن پیچ های آن به طورتجربی به اندازه ای است که مابین اصطکاک، آب بندی، روغن کاری و خنک کاری تعادل حفظ شود.

پکینگ کمپرسی :

از این نوع آببند می توان به جای وی پک ویو پک ها استفاده کرد. جنس آن معمولا از پلاستیک یا نخ نسوز و یا لاستیک نخ دار با روکش فلزی می باشد. این آب بندها برای قسمت های با فشار کم بکار می روند. در حقیقت عامل آب بندی کننده بر اساس افت فشار سیال در طول غلاف می باشند. علت اینکه پکینگ ها باید دارای خواص پلاستیکی ( فرم پذیری ) باشنداین است تا مقدارفشردگی روی اسلیو (غلاف ها) راتنظیم کنند ونیز خواص الاستیک جهت جذب انرژی و آسیب نرساندن به جزء دوار را داشته باشند و به صورت رینگ هایی درداخل محفظه آب بندی قرارگیرند. انرژی اصطکاکی (گرما) تولیدشده در اثر گردش شفت از طریق نشت مقدار کمی مایع از پوسته یا توسط محفظه خنک کاری پشت آن و یا استفاده از هر دو دفع می شود.

جنس پکینگ ها از آزبستوس یا متالیک است که اولی برای درجه حرارت های پایین استفاده می شود قبل از استفاده بوسیله گرافیت یا روغن، روغن کاری می شود. پکینگ متالیک برای فشارها و دماهای بالا استفاده می شود و ترکیبی از فویل فلزی (مس،آلومینیم،بابیت و….) با گرافیت یا مواد چرب کننده دیگرمی باشد. روغنکاری نقش مهمی در این آب بند دارد، زیرا اگر خشک کار کند روی سطح تماس مثلا سیلندر خط می اندازد.

آب بند های مکانیکی :

آب بند هایی که تاکنون توصیف شد عمدتا از نوع پکینگ بودند. استفاده از پکینگ ها به عنوان آب بند همیشه مناسب و عملی نیست زیرا با محکم کردن پیچ های گلند اصطکاک و انرژی ایجاد شده که سبب کاهش عمر و خراب شدن غلاف ها می گردد. از طرف دیگر بعضی از مایعات مثل بوتان و پروپان حلال مواد چرب کننده پکینگ ها هستند که دراین صورت دقت آب بندی ازبین می رود. از آنجایی که باید زمان نشت حداقل باشد، پس از آب بندهای مکانیکی استفاده می کنند.

سطح آب بندی در مکانیکال سیل ها، عمود بر امتداد محور بوده؛ درحالی که در کاسه نمدها سطح آب بندی در تماس با خود شفت یا اسلیو قرار می گیرد. اگرچه مکانیکال سیل ها در انواع گوناگون ساخته می شوند، اما اصول کارشان یکسان و دارای دو جزء ثابت و متصل به پوسته و یک جزء دوار متصل به شفت (یا غلاف) می باشند و یک فنر دو قسمت را به یکدیگر محکم می کند. یک دیافراگم یا رینگ لاستیکی برای حرکت جانبی (مماسی) نیز وجود دارد. مکانیکال سیل ها معمولا از دو قسمت فلزی و لاستیکی هستند. گاهی اوقات قسمت چرخان آب بند از زغال با روکش فولادی ساخته می شود.

البته سطح بین رینگ های دوار و ثابت، بسیار صیقلی و در اصل از دو جنس متفاوت سیلیکون و کاربید کربن میباشد. لایه ای از مایع با خاصیت خنک کنندگی و روانکاری اصطکاک را به حداقل می رساند. رینگ های مکانیکال (سیل رینگ ها) در دو وضعیت نسبت به پمپ آب قرار می گیرند که ممکن است رینگ دوار در سمت داخل و به طرف ایمپلر باشد، و یا در قسمت بیرون قرار گرفته و با مایع پمپ آب شونده تماس نداشته باشد.

نقاط مهم

2 حالت را گفتم که در هر 2 مورد فقط 3 نقطه مهم وجود دارد؛ که در آب بندی موثر است :

- مابین رینگ ثابت و پوسته

- مابین رینگ دوار و شفت (غلاف شفت)

- و مابین رینگ ثابت و متحرک (بخش های ثابت ومتحرک مکانیکال)

آب بندی در حالت اول توسط گسکت ها و اورینگ ها صورت می گیرد.

در حالت دوم توسط رینگ ها و در حالت سوم با تماس مستقیم دو رینگ که همواره توسط فنری به هم فشرده می شوند انجام می شود. موضوع قابل توجه در مورد رینگ ها این است که این رینگ ها با جنس ویژه خود در مقابل نیروی (بار) محوری ضعیف هستند و دچار آسیب می شوند. اما در مقابل سایش بسیار مقاوم هستند و با مقداری سایش دوباره توسط فنری که میان آنها قرار دارد، ساییده می شوند.

به همین دلیل یکی از عوامل خراب شدن آنها وارد شدن نیروی محوری است.

با توجه به جنس آنها نیز معمولا ترد و شکننده هستند.